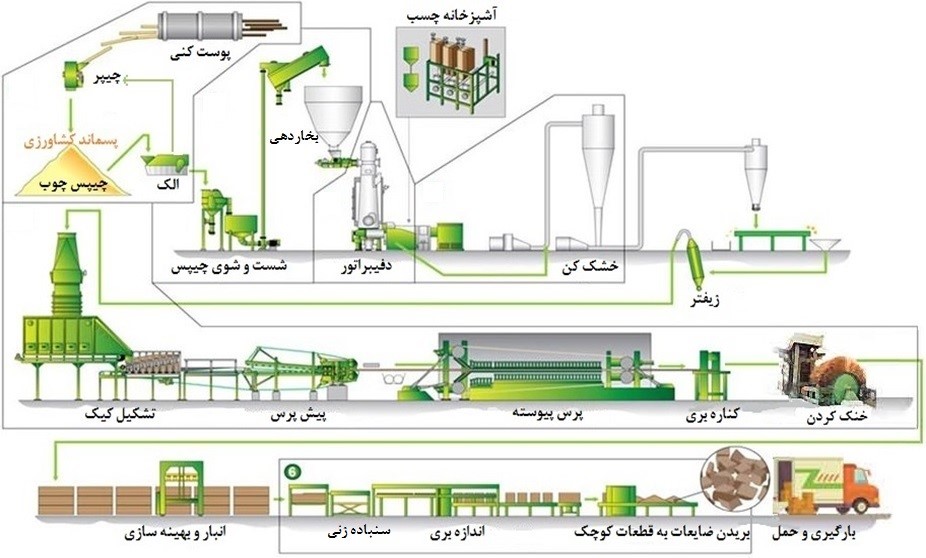

مراحل تولید ام دی اف

در حالیکه شیوه تولید در کارخانجات مختلف، اختلافات اندکی با یکدیگر دارند اما اساس تولید و بیشتر مراحل تولید با یکدیگر یکسان هستند. مراحل عمومی مورد استفاده برای تولید ام دی اف عبارتند از تبدیل مکانیکی خرده چوب ها یا چیپس چوب به الیاف (پالایش)، خشک کردن، ترکیب کردن الیاف با رزین و گاهی اوقات موم، تشکیل کیک یا تشکی از این الیاف رزین خورده و در نهایت پرس گرم.

به عنوان یک مفهوم کلی برای تولید ام دی اف و به منظور حصول به مقاومت های مکانیکی لازم در تخته های ام دی اف، ماده اولیه باید به شکل الیاف سوزنی شکل باشد. به عبارت دیگر نسبت طول به قطر بالایی در حدود 13 به 1 در محدوده بیشتر الیاف داشته باشد.

چوب از ۳ ماده اصلی سلولز، همی سلولز و لیگنین تشکیل شده است و ساختار آن سلولهای لیفی شکلی است (به دلیل جریان آب در درخت) که توسط ماده ای به نام لیگنین، به یکدیگر متصل شده اند و در نتیجه لیگنین حکم سیمان بین سلولی را دارد. در نتیجه ابتدا باید لیگنین نرم شده و سپس چیپس چوب یا دیگر مواد لیگنوسلولزی مابین دیسک های گردانی که بر روی آنها زائده هایی وجود دارد قرار گرفته و دسته جات الیاف و الیاف از یکدیگر باز شوند.

هر چه الیاف و دسته جات الیاف با طول بیشتری در اختیار باشد، مقاومت های مکانیکی به دلیل در هم تنیدن این الیاف، بیشتر خواهد شد. به این حالت ضریب نمدی شدن میگویند. اگر مقداری شن را داخل محفظه ای فشرده کنید، مشاهده خواهید کرد که بعد از حذف فشار، مجددا به حالت اولیه خود برخواهند گشت، اما اگر همین کار را با مقداری سوزن انجام دهید، مشاهده خواهید کرد که پس از حذف فشار و به دلیل در هم تنیدن سوزن ها، ساختار منسجمی تشکیل شده است. این همان چیزی است که در ساخت ام دی اف مد نظر است. مابقی مقاومت مکانیکی لازم از طریق مصرف اتصال دهنده بین الیاف و یا همان چسب، حاصل خواهد شد.

به عنوان یک مفهوم کلی برای تولید ام دی اف و به منظور حصول به مقاومت های مکانیکی لازم در تخته های ام دی اف، ماده اولیه باید به شکل الیاف سوزنی شکل باشد. به عبارت دیگر نسبت طول به قطر بالایی در حدود 13 به 1 در محدوده بیشتر الیاف داشته باشد.

چوب از ۳ ماده اصلی سلولز، همی سلولز و لیگنین تشکیل شده است و ساختار آن سلولهای لیفی شکلی است (به دلیل جریان آب در درخت) که توسط ماده ای به نام لیگنین، به یکدیگر متصل شده اند و در نتیجه لیگنین حکم سیمان بین سلولی را دارد. در نتیجه ابتدا باید لیگنین نرم شده و سپس چیپس چوب یا دیگر مواد لیگنوسلولزی مابین دیسک های گردانی که بر روی آنها زائده هایی وجود دارد قرار گرفته و دسته جات الیاف و الیاف از یکدیگر باز شوند.

هر چه الیاف و دسته جات الیاف با طول بیشتری در اختیار باشد، مقاومت های مکانیکی به دلیل در هم تنیدن این الیاف، بیشتر خواهد شد. به این حالت ضریب نمدی شدن میگویند. اگر مقداری شن را داخل محفظه ای فشرده کنید، مشاهده خواهید کرد که بعد از حذف فشار، مجددا به حالت اولیه خود برخواهند گشت، اما اگر همین کار را با مقداری سوزن انجام دهید، مشاهده خواهید کرد که پس از حذف فشار و به دلیل در هم تنیدن سوزن ها، ساختار منسجمی تشکیل شده است. این همان چیزی است که در ساخت ام دی اف مد نظر است. مابقی مقاومت مکانیکی لازم از طریق مصرف اتصال دهنده بین الیاف و یا همان چسب، حاصل خواهد شد.

پوست کنی

درختان پس از قطع به صورت گرده بینه به کارخانه حمل می شود. پوست این گرده بینه ها توسط دستگاه پوست کن برداشته می شود.

تولید چیپس

گرده بینه های پوست کنی شده در دستگاه های خرد کن (chipper) به خرده چوب یا اصطلاحا چیپس چوب تبدیل می شوند. ماده اولیه برای تولید چیپس ممکن است به صورت مازاد کارخانجات چوب بری و یا سایر صنایع نیز باشد که به آن اصطلاحا چوب هیزمی اطلاق می گردد که بسته به شکل و اندازه شان در صورت نیاز وارد خردکن ها شده و یا مستقیما وارد مرحله بخار دهی می شوند. همچنین ماده اولیه ممکن است، دیگر پسماندهای کشاورزی مانند باگاس و یا کاه گندم، برنج و جو و غیره باشد. چیپس ها و یا پسماندهای کشاورزی باید ابعاد مشخصی برای گذر به مراحل بعدی تولید داشته باشند و در نتیجه از الک برای غربال آن استفاده می شود و ابعاد بزرگ تر برای خرد شدن مجدد و ذرات ریزتر نیز به عنوان بخشی از ضایعات تولید، معمولا به مصرف سوخت می رسند.

شست و شو

چیپس ها و یا پسماندهای تولید شده وارد مرحله شست و شو برای تمیز شدن گرد و غبار و غیره و همچنین یکسان سازی رطوبت شان، می شوند.

بخار دهی

سپس به منظور بخار دهی (steaming) وارد دیگ بخار تحت فشار می شوند. در این مرحله در اثر حرارت و فشار بخار، لیگنین (که همانند سیمانی الیاف چوب را در کنار یکدیگر نگه می دارد) نرم شده و ساختار سخت چوب به هم می ریزد.

تولید الیاف

پس از این مرحله، خرده چوب های بخار دهی شده وارد پالایشگر تحت فشار شده و در اثر عامل فشار و چرخش صفحات پالایشگر، الیاف چوبی از یکدیگر جدا می شوند. به منظور جدا سازی کامل لیگنین، الیاف شست و شو شده و سپس وارد مرحله کاهش رطوبت می شوند.

چسب زنی

توالی عملیات خشک کردن و چسب زنی، به روشی که رزین ها و سایر مواد افزودنی به الیاف می چسبند، بستگی دارد. رزین های اوره فرمالدئید (UF) متداول ترین چسب ها برای تولید ام دی اف هستند. البته از رزین های دیگری نظیر فنل، ملامین و ایزوسیانات نیز برای این منظور استفاده می شود. برخی کارخانجات رزین ها را به داخل یک چسب زن زمان کوتاه (short-retention) تزریق می کنند و برخی دیگر فرمولاسیون رزین را به داخل سیستم نازل ها تزریق می کنند. اگر رزین به داخل یک چسب زن جداگانه اضافه شود، الیاف ابتدا خشک شده، به وسیله یک سیکلون بازیابی از سیستم هوای داغ جدا و وارد چسب زن می شوند.

خشک کن

الیاف پس از اختلاط با رزین، موم و سایر افزودنی ها از طریق یک مجرا به داخل خشک کن منتقل می شود.

زیفتر

پس از خشک شدن، الیاف به وسیله یک سیکلون بازیابی از سیستم هوای داغ جدا شده و به داخل زیفتر می روند. در این مرحله تعدادی از الیاف به صورت دسته جات الیاف وجود دارند که باید از هم جدا شوند. اتصال هیدروژنی بین آنها در واقع اتصال ضعیفی است و نیاز به پالایش نداشته و در نتیجه در این مرحله با استفاده از زیفتر، این کار صورت می-گیرد. در واقع اساس این مرحله به تغذیه یکنواخت و شکل مناسبی از الیاف، استوار است. الیاف تولید شده در نهایت وارد مخزن ذخیره الیاف خشک می شود.

تشکیل کیک

الیاف آغشته به چسب به وسیله هوا از مخزن ذخیره الیاف خشک به ماشین فرمینگ منتقل و از آن جا بر روی سیستم الک متحرک پیوسته می ریزند.

پیش پرس

کیک پیوسته تشکیل شده قبل از بارگذاری در پرس داغ می بایستی فشرده شده و تا حدی از ارتفاع آن کاسته شود. این کار در این مرحله با استفاده از سیستم پیوسته و با استفاده از نوارهای فولادی بزرگی صورت می گیرد. پس از فشرده شدن اولیه مقداری اندازه بری صورت گرفته و ضایعات اندازه بری اولیه مجددا به ماشین فرمینگ بر می گردد.

پرس پیوسته

کیک الیاف مذکور پس از فشرده شدن و اندازه بری اولیه به صورت پیوسته به پرس داغ منتقل می شود. گرما و فشار لازم به منظور واکنش چسب از طریق پرس فراهم شده و الیاف برای تولید پانل به هم می چسبند. گرمای صفحات پرس در کارخانجات تولید ام دی اف معمولا از طریق بخار یا روغن داغ تامین می شود.

کناره بری

کناره های تخته پرس شده و شکل گرفته معمولا کیفیت لازم را ندارد. این مشکل به سبب قرار داشتن کناره ها در معرض هوای آزاد هنگام پرس از یک طرف و عدم امکان فشار متناسب به کناره ها در پرس به وجود می آید و به همین علت به صورت پیوسته توسط اره بریده شده و به عنوان بخشی از ضایعات به مصرف سوخت می رسد. در این مرحله تخته ها به ابعاد حدود ۳ تا ۴ برابر طول مورد نظر نیز بریده می شوند تا وارد مرحله متعادل سازی شوند.

خنک کردن یا متعادل سازی

تخته های بلند در این مرحله باید خنک شوند تا انعقاد چسب تکمیل شده و به لحاظ دما و روطبت با محیط پیرامون به تعادل برسند.

انبار و بهینه سازی

در این مرحله تخته ها به لحاظ دما و رطوبت نسبی با محیط به تعادل بیشتری رسیده و قرار گرفتن شان بر روی هم مانع از اعوجاج و کمانی شدن شان می شود.

خنک کردن یا متعادل سازی

تخته های بلند در این مرحله باید خنک شوند تا انعقاد چسب تکمیل شده و به لحاظ دما و روطبت با محیط پیرامون به تعادل برسند.

انبار و بهینه سازی

در این مرحله تخته ها به لحاظ دما و رطوبت نسبی با محیط به تعادل بیشتری رسیده و قرار گرفتن شان بر روی هم مانع از اعوجاج و کمانی شدن شان می شود.

بسته بندی

تخته های این مرحله با نام ام دی اف خام شناخته می شود که آماده بارگیری و ارائه به بازار است. در این مرحله می توان سطح ام دی اف را با روکش های دکوراتیو طبیعی یا مصنوعی و یا با انواع رنگ ها و دیگر متدهای پوششی تزئین کرد.